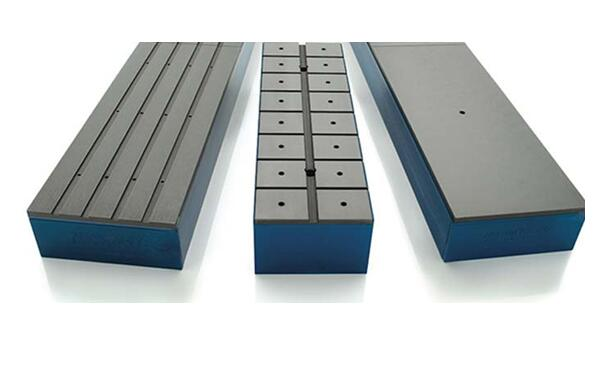

静压气浮轴承是一种利用气体压力实现无接触支撑的轴承技术,广泛应用于精密加工、半导体制造、航空航天等领域。其核心在于通过气体薄膜将运动部件与固定部件分离,从而减少摩擦和磨损。根据气体供给方式的不同,静压气浮轴承主要分为多孔质结构和单孔结构两种类型。这两种结构在气体分布、承载能力、稳定性等方面存在显著差异。

1. 气体分布均匀性

多孔质结构的气浮轴承通过大量微小气孔均匀分布气体,能够在轴承表面形成连续且均匀的气膜。这种均匀分布的气膜可以有效降低局部压力波动,提高轴承的稳定性和承载能力。相比之下,单孔结构的气浮轴承通常通过单一或少量气孔供气,气体分布相对集中,容易导致气膜不均匀,从而影响轴承的稳定性和精度。

2. 承载能力与刚度

多孔质结构由于气体分布均匀,能够在更大面积上形成稳定的气膜,因此具有更高的承载能力和刚度。这种结构特别适合高负载和高精度的应用场景。而单孔结构由于气体分布集中,承载能力相对较低,但在低负载和低速条件下仍能表现出较好的性能。

3. 动态响应特性

多孔质结构的气浮轴承由于气膜均匀,动态响应特性较好,能够在高速运转时保持稳定。而单孔结构的气浮轴承在高速运转时,由于气体分布不均,容易出现振动和不稳定现象,影响轴承的动态性能。

4. 制造工艺与成本

多孔质结构的气浮轴承制造工艺复杂,需要精密加工大量微小气孔,因此成本较高。而单孔结构的气浮轴承制造工艺相对简单,成本较低,适合对精度要求不高的应用场景。

5. 应用场景

多孔质结构的气浮轴承由于其高精度和高稳定性,广泛应用于精密加工、半导体制造、光学仪器等领域。而单孔结构的气浮轴承则更多应用于低负载、低速的场合,如一些简单的机械设备。

结论

多孔质结构和单孔结构的静压气浮轴承各有优缺点,选择哪种结构取决于具体的应用需求。多孔质结构在均匀性、承载能力和动态响应方面表现优异,适合高精度和高负载的应用;而单孔结构则以其简单的制造工艺和低成本,适用于对精度要求不高的场合。