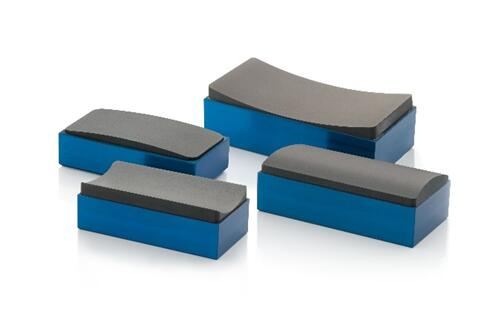

弧面气浮轴承是一种利用气体薄膜支撑负载的非接触式轴承,具有高精度、低摩擦和高速运转等优点。其性能在很大程度上依赖于材料的选择,因此材料的选择需满足多方面的要求,以确保轴承的稳定性、耐久性和可靠性。

1. 高硬度和耐磨性

弧面气浮轴承在工作时,尽管气体薄膜减少了直接接触,但在启动、停止或负载突变时,仍可能发生微小的接触。因此,材料需要具备高硬度和耐磨性,以减少磨损并延长使用寿命。常用的高硬度材料包括陶瓷和硬质合金。

2. 低热膨胀系数

弧面气浮轴承通常用于高精度设备中,温度变化可能导致材料膨胀或收缩,从而影响轴承的间隙和性能。因此,材料应具有低热膨胀系数,以确保在不同温度环境下保持稳定的气膜厚度和运行精度。陶瓷材料因其低热膨胀系数而成为理想选择。

3. 良好的抗腐蚀性

在某些应用场景中,弧面气浮轴承可能暴露在腐蚀性气体或液体环境中。因此,材料需要具备良好的抗腐蚀性,以避免因腐蚀导致的性能下降或失效。不锈钢和陶瓷材料在这方面表现优异。

4. 高刚度和强度

弧面气浮轴承需要承受一定的负载,因此材料必须具有高刚度和强度,以防止变形或断裂。高刚度还能提高轴承的动态稳定性,减少振动和噪声。高强度合金钢和陶瓷材料是常用的选择。

5. 良好的表面光洁度

气浮轴承的性能高度依赖于气膜的形成和稳定性,而气膜的质量与轴承表面的光洁度密切相关。因此,材料需要能够加工出极高的表面光洁度,通常要求表面粗糙度在纳米级别。金属材料通过精密研磨和抛光可以达到这一要求,而陶瓷材料则因其天然的光滑表面而更具优势。

6. 轻量化

在高速运转的应用中,材料的密度也会影响轴承的性能。轻量化材料可以降低转动惯量,提高响应速度和能效。陶瓷材料因其低密度和高强度,成为高速应用中的优选材料。

7. 成本与可加工性

尽管高性能材料如陶瓷具有诸多优势,但其成本和加工难度较高。因此,在实际应用中,需综合考虑材料性能与成本之间的平衡。对于某些对性能要求不极高的场景,高精度合金钢可能是更经济的选择。

结论

弧面气浮轴承的材料选择需要综合考虑硬度、耐磨性、热膨胀系数、抗腐蚀性、刚度、表面光洁度、轻量化以及成本等因素。陶瓷材料因其优异的综合性能,在高精度和高速应用中占据主导地位,而合金钢则在成本和可加工性方面具有优势。